铅炭电池作为铅酸家族中的一员,不仅秉承了铅酸百年的历史积淀, 更在大电流充放电循环使用时, 由于炭元素的加入, 表现尤为突出, 在当前的储能应用来看, 铅炭电池是一个上佳选择。

储能的应用较为广泛, 不仅有与电网相关的储能应用(调频、 调峰)、 分布式应用、 户用型应用, 更可以应用在一些大型动力设备上,比如港口的轮胎吊、 采矿用的破碎机、 冶炼企业用的运渣车等等, 都是铅炭电池大有作为的地方, 动力行业的应用场景有以下特点:

1. 瞬间大电流放电达到 300~350A;

2. 在充电不完全的情况下,需要系统能连续工作,且不能半途停顿;

3. 工况模式不确定,有时,需要连续工作较长的时间(放电深度深) 才有充电的机会,

有时,只工作了很短的时间的就可以充电(放电深度浅);

4. 储能系统的成组电压达到 560~750V;

5. 现场工况中有大量的变频器, 电磁兼容环境很差;

6. 后台监控、 关键照明及空调是不允许停电, 系统在电网和储能系统间需要实现不间断切换;

7. 由于客户的系统配置不同, 不少场合需要实现两路高压直流的不间断切换;

一、 铅炭电池是如何适应动力应用场景的

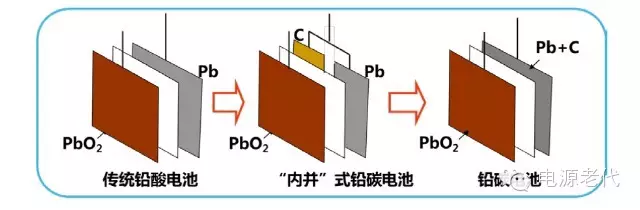

众所周知,铅炭电池是因为在铅酸电池中,增加了炭元素,使得铅酸电池在保有原有功率密度的基础上,兼具了超级电容的一些特性:如大功率充放电、循环使用寿命长等,如下图:

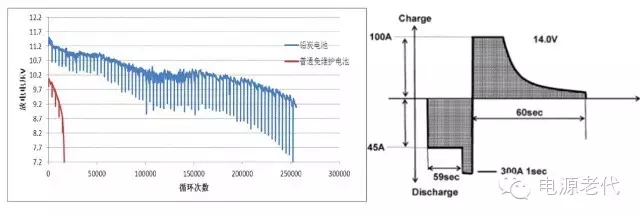

更在于,由于炭的加入,使得铅酸电池极板硫酸盐化的情况得以很大的改善,因此,铅炭电池在HRPSOC(高功率部分荷电状态)下的循环使用寿命大大增加,尤其适合应用于动力行业的应用场景

二、 系统方案介绍

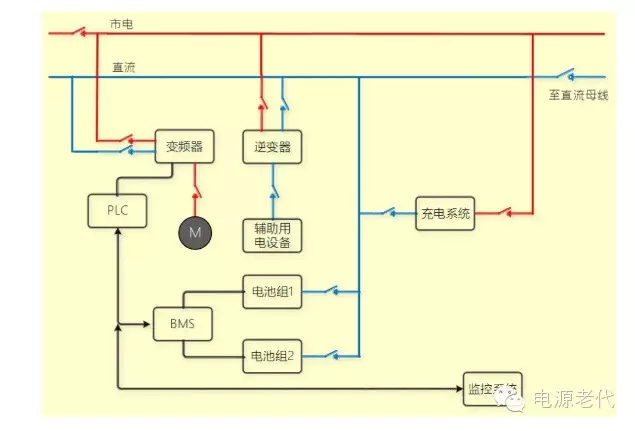

系统方案简图如下,该方案中集成了以下子系统

1. 储能子系统:采用 6V/200Ah 铅炭电池 2 组,以确保连续长时间工作场景的需要,同时,也考虑了能量回收的应用需求;

2. BMS(蓄电池管理系统): 在目前的 BMS 系统中,有两种模式:

A. 单体采集系统—采集每一个单体电池的电压、温度等参数, BMS 系统没有单体均衡功能,这类系统相对比较简单,客户能通过后台监控系统看见每个电池的电压和温度,但是电池(单体或成组)的 SOC、 SOH、内阻等参数没有,于高压成组系统而言,这是一个很大的缺憾;

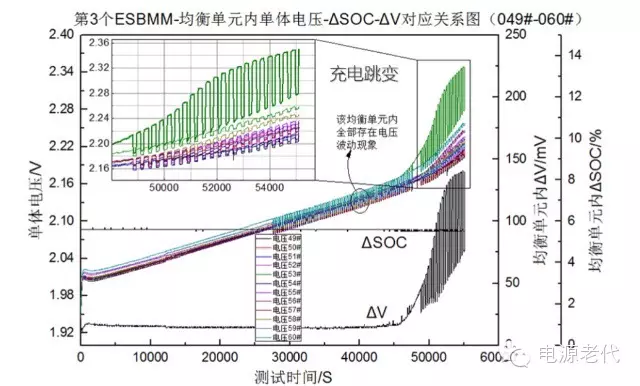

B. 组串式采集系统—一个采集单元负责最多 27 个单体电池的数据采集,其数据同样是电压和温度,系统具备对单体和成组 SOC、 SOH、内阻的计算功能,采集单元也可以增加均衡单元,以确保一个采集单元内的每个单体电池的一致性,但是,单元间的不平衡依然存在, 此外还有一个较大的隐患是:均衡单元开启后,对系

统的干扰很大,如下图:

3. 充电系统:蓄电池组的健康完全依赖精致的充电系统的呵护,尤其在动力行业的应用中,由于需要蓄电池组始终工作在 HRPSOC 状态下,因此 n+1 形式的充电系统,加以合理的充电模式,可以确保蓄电池的循环使用及寿命;

4. 变频器: 在实际的应用场景中,蓄电池组需要为很多的电机提供动力,因此,依据不同功率等级的电机配置相应的变频器,再通过 PLC 来协调控制,同样,由于变频器的存在,系统中的干扰非常严重;

5. 逆变器:后台监控、关键照明以及空调系统是不允许断电的,因此,在系统中需要考虑相应容量的逆变电源,该逆变电源要实现市电与直流之间的无缝切换,同时,由于蓄电池组的成组电压较高,而所谓的市电也因应用场景不同,并不是常规的三相四线制的 380V,而是 400~460V 的三相三线制, 所以, 实现此一功能难度甚大;

6. 温控系统: 为了确保蓄电池的应用环境温度, 采用了工业级的空调, 使得环境温度能控制在 25℃以内,具备加热及除湿的功能;

7. 互锁及安全:系统应用中采用了交直流切换供电的模式,为了确保系统切换安全,采用了交直流互锁,同时为了最大程度的降低系统的干扰, 采用隔离及等电位技术, 以增加系统的安全、 可靠性;

8. 后台监控系统:由于现场工况复杂,系统必须对每个单体电池及子系统的工作状况有及时的掌握,因此,采用了 PLC 和 BMS 数据相互备份, 既可以避免 BMS 抗干扰能力差的问题, 又增加了系统的可靠性

, 同时, PLC 的扩展性和可操作性好, 非常方便现场的配置使用;

三、 经济性分析

1. 由于现场的工作场景差异度很大,我们假定每天工作 10 次,每次工作 10 分钟, 铅炭电池组年使用成本为 7.5 万元;

2. 如果采用柴油发电机组, 在同样的工况下, 每年的使用成本将达到 21 万元;以上费用的节省非常明显,同时,可以大大减少维护工作量,更对于环保做出贡献,每年减少:二氧化碳排放: 347949Kg;碳排放: 10981Kg;碳粉尘: 9492.8Kg;二氧化硫: 1047Kg;

氮氧化合物: 524Kg